Direktantriebsmotoren gibt es schon seit vielen Jahren, jedoch scheint es, dass Komponentenhersteller und Systemintegratoren die Vorteile dieser Technik erst jetzt verstanden haben. In diesem Artikel wird der Einsatz von Direktantrieben mit traditionelleren Motoranordnungen verglichen und gegenübergestellt, die relativen Vorteile aufgezeigt und einige Schwierigkeiten und Lösungen diskutiert.

- Product Category: Ganze

- Servoantriebe

Terminologie

Beginnen wir mit der Terminologie und einigen Definitionen. Theoretisch kann der Begriff „Direktantrieb“ auf jeden Motor angewendet werden, der eine Last oder einen Rotor ohne Übertragungselemente wie Getriebe, Riemenscheiben oder Ketten direkt antreibt. In der Regel bezieht sich der Begriff jedoch auf bürstenlose, permanentmagnetische Synchronmotoren, die ihr Drehmoment direkt auf ihre Last oder ihren Rotor übertragen. Häufig haben sie im Vergleich zu ihrem Durchmesser eine geringe axiale Höhe und eine große Durchgangsbohrung. „Drehmomentmotor“ ist auch ein Begriff, der manchmal verwendet wird, um Direktantriebsmotoren zu beschreiben, die im Stillstand oder bei Bewegung über kurze Winkelbereiche ein konstantes Drehmoment erzeugen.

Wie funktionieren Direktantriebsmotoren?

Direktantriebsmotoren funktionieren ähnlich wie die meisten bürstenlosen Gleichstrommotoren. Magnete sind am Rotor des Motors befestigt und Wicklungen sind auf dem Stator des Motors angeordnet. Wenn die Wicklungen mit Strom versorgt werden, erzeugen sie elektromagnetische Felder, die die Magnete des Rotors anziehen oder abstoßen. Entsprechendes Schalten oder „Kommutieren“ der Leistung zu den Wicklungen erzeugt eine kontrollierte Bewegung. Es gibt lineare und rotierende Direktantriebsmotoren, wobei die rotierenden am häufigsten verwendet werden.

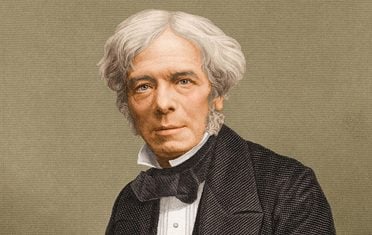

Abb. 1 – Herkömmliche Motoranordnung

Direktantriebsmotoren weisen in der Regel eine große Polzahl auf (>30 und manchmal >100), so dass sie ein hohes Drehmoment bei keiner oder niedriger Drehzahl erzeugen können (normalerweise <1000 U/min). Es sind Direktantriebsmotoren mit einem Durchmesser von >1m möglich, die ein Drehmoment von >10.000Nm erzeugen können. Viele Direktantriebsmotoren sind „rahmenlos“, d.h. ohne Gehäuse, Lager und Rückmeldesensor. Dies ermöglicht es Maschinenbauern und Systemintegratoren, das Gehäuse-, Wellen- und Lagerkonzept zu rationalisieren, um Gesamtgröße, Form, Gewicht und dynamische Leistung zu optimieren.

Das Verhältnis von Drehmoment zu Trägheit ist bei Direktantriebsmotoren ebenfalls höher als bei herkömmlichen Motoranordnungen und es gibt eine geringe elektrische Zeitkonstante. Das bedeutet, dass das Drehmoment beim Anlegen der Spannung schnell aufgebracht wird, wodurch eine sogenannte gute Servosteifigkeit erreicht wird. Herkömmlichere Motoren sind so konzipiert, dass sie bei höheren Drehzahlen (typisch >1000 U/min) ein maximales Drehmoment erzeugen und werden entsprechend ihrer Nennleistung dimensioniert und spezifiziert. Größe und Auswahl der Direktantriebsmotoren basiert in der Regel auf dem maximalen oder kontinuierlichen Drehmoment und nicht auf der Leistung.

Vorteile und Nachteile

Direktantriebe bieten folgende Vorteile:

- Ausgezeichnete dynamische Leistung und exakte Steuerung von Position bzw. Geschwindigkeit

- Spiel- und verschleißfrei

- Hohe Zuverlässigkeit durch wenige Einzelteile und Wegfall von Zahnrädern, Riemenscheiben, Dichtungen, Lagern etc.

- Kompakte Bauweise – mit geringer axialer Höhe und großer Bohrung möglich

- Gutes Drehmoment-Trägheitsverhältnis und gutes Drehmoment-Massenverhältnis

- Geringe Drehmomentwelligkeit und niedriges „Rastmoment“ (Cogging)

- Hohes Drehmoment bei niedrigen Drehzahlen

- Energieeffizienz durch Beseitigung von Verlusten bei mechanischen Zwischenelementen

- Geringe Störgeräusche und selbstinduzierte Vibrationen

- Keine oder geringe Wartung

- Geringer Kühlbedarf durch vorteilhafte thermische Geometrie

- Relativ große Luftspalte und damit gute Stoß- und Belastbarkeit in schmutziger Umgebung.

Die beiden Hauptgründe für einen Konstruktionsingenieur, sich für einen Direktantrieb zu entscheiden, sind dynamische Leistung und Bauform. Der konstruktive Vorteil von relativ flachen Motoren mit einer großen Durchgangsbohrung in der Mitte, so dass Schleifringe, Rohre und Kabel durchpassen, sollte nicht unterschätzt werden.

Der größte Nachteil ist oft mehr eine Frage der Wahrnehmung, als eine Frage der tatsächlichen Auswirkung: Direktantriebsmotoren gelten oft als teurer als herkömmliche Motoren. Dem ist zwar im einfachen 1:1-Vergleich oft tatsächlich so, jedoch zeigt eine ganzheitlichere Betrachtung (Zwischenräder, Kupplungen, Wartung entfallen sowie insgesamt eine mechanische Vereinfachung), dass Direktantriebe in vielen Anwendungen – vielleicht überraschenderweise – die optimale Kosten- und Leistungslösung sind. Darüber hinaus werden die im 1:1-Vergleich höheren anfänglichen Kosten immer weiter gesenkt, da immer mehr Direktantriebe produziert werden und die Verfügbarkeit leistungsfähiger Neodym-Eisen-Bor-(Nd-Fe-B)-Magnete steigt. Das vorteilhafte Preis-Leistungs-Verhältnis wird durch den zunehmenden Einsatz von Direktantrieben in kostensensiblen Anwendungen wie Waschmaschinen deutlich, bei denen die traditionellen Motor-, Riemen- und Riemenscheibensysteme zunehmend durch leisere, zuverlässigere Direktantriebsmotoren ersetzt werden.

Klassische Beispiele für Direktantriebsanwendungen finden sich in einer Vielzahl von kardanischen Systemen wie Antennensystemen (z.B. fahrzeugintegrierte Satellitenkommunikation), Beobachtungs- und Überwachungskameras, Scannern, Teleskopen, elektrooptischen Systemen, Klassifikationstischen, Radar- und Waffensystemen. Auch in CNC-Werkzeugmaschinen, Verpackungsanlagen, in der Robotik und sogar in High-End-Plattenspielern finden sie Anwendung.

Die meisten Motoren weisen eine positionelle Drehmomentwelligkeit auf, die als „Cogging“ bezeichnet wird. Bei herkömmlichen Hochgeschwindigkeitsmotoren ist dieser Effekt in der Regel nicht von Bedeutung, da die Frequenz so hoch ist, dass sie die Leistung nur geringfügig beeinflusst. Direktantriebe würden durch dieses Phänomen stärker beeinträchtigt, wenn nicht die Motorsteuerung dem Effekt durch die Rückmeldung aktiv entgegenwirken würde. Einer der Faktoren, die die Akzeptanz von Direktantriebsmotoren vielleicht verlangsamt haben, ist, dass eine präzise elektrische Steuerung erforderlich ist. Erst in den letzten Jahren haben sich ausreichend schnelle (Wiederholfrequenz >4kHz) und reaktionsschnelle Steuerungen zu realistischen Kosten etabliert.

Einer der Hauptvorteile von Direktantriebsmotoren ist die Erhöhung der Positionier- , Geschwindigkeits- und dynamischen Genauigkeit. Direktantriebsmotoren werden direkt an der Last befestigt, und es sind keine Kupplungen, Getriebe, Riemen oder Ketten erforderlich, so dass es keine Hysterese, kein Umkehrspiel oder „Totgang“ in irgendeiner Bewegungsrichtung gibt. Dafür benötigt ein Direktantriebsmotor jedoch eine hochauflösende Positionsrückführung, um den Servoregelkreis zu vervollständigen. In einigen Fällen reichen die Hall-Effekt-Sensoren, die eigentlich zum Umschalten der Leistung zu den Motorwicklungen verwendet werden, aus. In vielen anderen Fällen bieten sie jedoch nicht genügend Messleistung für eine präzise Positions- oder Drehzahlregelung.

Bei relativ kleinen Durchgangsbohrungen des Direktantriebs (<2″) stehen zahlreiche Positionsrückmeldungssensoren in vielfältigen Technologien – optisch, magnetisch, kapazitiv, induktiv – zur Verfügung. Wie bereits erwähnt, ist einer der Schlüsselfaktoren für die Wahl eines Direktantriebs die Bauform und insbesondere eine große Durchgangsbohrung (>2″). Da die meisten Positionssensoren nur über kleine Bohrungen für Eingangswelle bzw. Durchgang verfügen, war die Auswahl eines geeigneten Positionssensors für Direktantriebe bisher begrenzt und damit problematisch. Die erste Option sind optische Ringgeber mit einfacher DC-Versorgung und digitaler Absolut- oder Inkrementalausgabe. Leider sind sie für schmutzige oder feuchte Umgebungen nicht geeignet, da der Strahlenweg des optischen Sensors verdeckt wird; Des Weiteren haben sie nur eine geringe Toleranz gegen extreme Temperaturen oder Stöße und erfordern eine präzise Installation und Einstellung, um gute Messleistungen zu erzielen. Kapazitive Drehgeber können ähnliche Probleme aufweisen; hinzu kommt noch die zusätzliche Schwierigkeit, den Aufbau statischer Aufladung im Rotor ableiten zu müssen. Die zweite Option sind magnetische Ringgeber, aber ihr Vorteil gegenüber den für die Kommutierung verwendeten Hall-Effekt-Sensoren kann gering sein und sie bieten aufgrund der magnetischen Hysterese keine hohe Präzision. Da sie auf der Erfassung von Gleichstrommagnetfeldern basieren, können sie auch empfindlich gegenüber Streumagnetfeldern des Motors sein. Die dritte Option sind bürstenlose Resolver und damit die herkömmliche Wahl. Ein Resolver nutzt zur Erfassung der Position des Rotors relativ zum Stator ähnliche elektromagnetische Physik wie der Motor selbst. Resolver werden in der Regel von Fremdstoffen nicht beeinträchtigt und ihr guter Ruf (Zuverlässigkeit, Robustheit und Sicherheit) spricht für sich. Da überrascht es nicht, dass Resolver in vielen ausfallsicheren oder sicherheitsrelevanten Anwendungen – vor allem in der Luft- und Raumfahrt und der Verteidigung – erste Wahl sind. Dennoch können sie auch sperrig, schwer und teuer sein – vor allem bei Bauformen mit großen Bohrungen, die manchmal als Scheiben- oder Plattenresolver bezeichnet werden. Der Einsatz von Scheiben- oder Plattenresolvern hat möglicherweise zu der verbreiteten Meinung beigetragen, dass Direktantriebe für einige Anwendungen zu teuer sind.

Ein anderer Ansatz

Für die direkte Rückmeldung der Antriebsposition wird zunehmend ein neuer Sensortyp gewählt: der induktive Encoder oder „Incoder„. Incoder verwenden die gleiche elektromagnetische bzw. induktive Physik wie Resolver, anstelle der sperrigen Transformatorwicklungen verwenden sie jedoch laminare, gedruckte Leiterplattenkonstruktionen und sind somit kostengünstiger, kompakter und leichter. Anstelle der komplexen AC-Versorgung und Signalverarbeitung, wie von Resolvern benötigt, verwenden Incoder einfache elektrische Schnittstellen, ähnlich denen optischer Encoder – DC-Leistungseingang und digitaler elektronischer Ausgang. Incoder sind als Absolutwert- oder Inkrementalgeber (A/B-Impuls) erhältlich und bieten Auflösungen von bis zu 22 Bit (ca. 4 Millionen Takte pro Umdrehung), Genauigkeiten von <40 Bogensekunden (<0,01o) und sehr niedrige Temperaturkoeffizienten (<0,5ppm/K). Bis vor kurzem galten Incoder als zu langsam für hochdynamische Anwendungen, bieten aber heute schnelle Wiederholfrequenzen von bis zu 10kHz. Wichtig ist, dass sie auch der Bauform vieler Direktantriebe entsprechen – geringe Achshöhe, relativ großer Durchmesser und große Bohrung. Außerdem werden sie in der Regel im rahmenlosen Format ohne Lager, Kupplungen oder Dichtungen geliefert – so können sie mechanisch am Direktantrieb befestigt werden.

Abb. 2 – Beispiel eines Incoders.

Die Kombination aus Incoder und Direktantrieb wird von vielen Konstrukteuren zunehmend bevorzugt und hat immer mehr Anhänger, da sie konstant eine hochzuverlässige, hochdynamische Bewegungssteuerung für Anwendungen in Bereichen wie Medizin, Luft- und Raumfahrt, Verteidigung, Industrie und Petrochemie bietet.