Algunos sensores de posición inductivos y capacitivos pueden parecer bastante similares. Por ello no es sorprendente que los ingenieros de diseño puedan encontrar la diferencia entre ellos un tanto confusa. Ambos utilizan una técnica sin contacto para medir la posición y ambos se pueden construir utilizando placas de circuito impreso. Sin embargo, la física básica en la que se reside cada tipo de sensor es muy distinta. En última instancia y en la práctica, esto significa que cada tipo es adecuado para determinadas aplicaciones. Este documento explica los principios físicos subyacentes de cada tecnología y compara los puntos fuertes y débiles de cada enfoque.

Principios de funcionamiento – Sensores capacitivos

Cuando en 1745 el científico Ewald Georg von Kleist sufrió una descarga eléctrica causada por su aparato de laboratorio, se dio cuenta de repente que era posible almacenar una gran carga eléctrica. Tal vez, de forma inadvertida, había construido el primer capacitor del mundo– o lo antes que solía llamarse un condensador. Un condensador almacena una carga eléctrica y típicamente está formado por dos placas conductoras separadas por un material no conductor o dieléctrico. El dieléctrico suele ser aire, material plástico o cerámica. Un modelo matemático simple de un condensador se ilustra en la Figura 1:

Figura 1. Modelo de condensador simple

El término “permitividad”, ε, se compone de dos partes – εr y ε0, donde εr es la permitividad estática relativa (a veces denominada la constante dieléctrica) del material entre las placas y ε0 es la constante eléctrica (ε0 ≈ 8.854×10−12 F/m).

El efecto de capacitancia se utiliza en numerosos sensores, especialmente en sensores de contacto de dispositivos tales como teléfonos móviles, pantallas de ordenador y tablets. Estos sensores capacitivos detectan la ausencia o presencia del dedo de una persona, actuando como una alternativa a un conmutador pulsador. La presencia del dedo de una persona – o más bien su humedad – se traduce en cambiar la permitividad estática relativa que causa un desplazamiento en la capacitancia.

Otro tipo de sensor capacitivo es el sensor de desplazamiento capacitivo, que funciona midiendo el cambio en la capacitancia a partir del cambio en las dimensiones del condensador. Como puede deducirse de la fórmula matemática que ilustra la Figura 1, la capacitancia varía en proporción a la distancia entre las placas (d) así como su solapamiento (A). El desplazamiento se puede medir en sentido axial (variación en d) o en la dirección plana del solapamiento de placas (variación en A). Se puede aprovechar la ventaja que se nos ofrece para generar placas de condensador utilizando placas de circuito impreso.

Para almacenar una cantidad significativa de carga, la dimensión de separación d debe ser pequeña en comparación con el área de las placas. La dimensión d suele ser << 1 mm. Por lo tanto, dicha técnica es idónea para medir la carga o la deformación que podrían causar cambios relativamente grandes en esta pequeña dimensión. De forma similar, se pueden disponer sensores lineales o rotatorios capacitivos de modo que el desplazamiento produzca una variación en A, el solapamiento efectivo de las placas. Dicho de otro modo, un conjunto de placas está situado en el elemento móvil del sensor, mientras que el otro conjunto lo está en el elemento estacionario. Cuando los dos elementos se desplazan uno respecto del otro, varía la magnitud de A.

Por desgracia, la capacitancia es también sensible a factores distintos del desplazamiento. Si las placas del condensador están rodeadas por aire, su permitividad también variará con la temperatura y la humedad, ya que el agua tiene una constante dieléctrica diferente a la del aire. Un objeto próximo que modifique la permitividad de la zona circundante también hará que varíe la capacitancia. Con un sensor de contacto, es el agua del dedo lo que causa un cambio en la permitividad local, cambiando la capacitancia y activando así un interruptor. Esta es la razón por la que la operación de sensores táctiles, no sensibles, puede mejorarse humedeciendo la punta del dedo del operador.

A no ser que el ambiente circundante pueda ser sellado o estrictamente controlado, los sensores capacitivos no son adecuados para entornos adversos en donde existe la posibilidad de que penetren partículas extrañas o se produzcan grandes oscilaciones de la temperatura. Como era de esperar, los sensores capacitivos no son adecuados para ambientes donde la condensación puede producirse a temperaturas bajas.

Teniendo en cuenta la física inherente, la distancia entre las placas del sensor debe mantenerse pequeña en relación con el tamaño de las placas del condensador y establecerse dentro de límites estrictos. Esto puede requerir una instalación mecánica extremadamente precisa del sensor y tal circunstancia puede hacer que nuestro diseño no sea práctico o económico, puesto que la expansión térmica diferencial, la vibración o las tolerancias mecánicas del sistema anfitrión causarán que varíe la distancia de separación y, por lo tanto, distorsione el valor de la medición.

Además, el efecto capacitivo se basa en almacenar carga eléctrica en las placas de un condensador. Si el sistema anfitrión puede generar energía electrostática mientras está en movimiento – causado por rozamiento, deslizamiento o rotación de sus piezas – esta energía puede perturbar el funcionamiento del sensor. En casos extremos, el sensor no funcionará en absoluto o, lo que es peor, la perturbación electrostática nos dará una lectura creíble pero incorrecta. En algunos casos, resulta necesario poner a tierra el componente del sistema anfitrión para disipar la carga de las placas del sensor. Esto suele ser necesario en sensores capacitivos de ángulo en donde un eje giratorio produce una carga estática generada por el movimiento relativo de cojinetes, engranajes, poleas, etc.

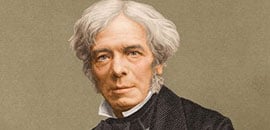

Principios de funcionamiento – Sensores inductivos

En 1831, Michael Faraday descubrió que una corriente alterna que fluye en un conductor podría ‘inducir’ una corriente que circule en sentido opuesto en un segundo conductor. Desde entonces, los principios inductivos han sido ampliamente utilizados como base para la medición de la posición y de la velocidad en dispositivos tales como resolvers, dispositivos de sincronización y transformadores diferenciales linealmente variables (LVDTs). La teoría básica puede explicarse considerando dos bobinas – una bobina transmisora (Tx), a la que se aplica una corriente alterna y una bobina receptora (Rx), en la que se inducirá una corriente:

Figura 2. Ley de Inducción de Faraday

La señal de tensión en la bobina receptora es proporcional a las áreas relativas, la geometría y el desplazamiento de las dos bobinas. Sin embargo, lo mismo que ocurría con las técnicas capacitivas, otros factores pueden afectar también al comportamiento de las bobinas. Uno de dichos factores es la temperatura, pero este efecto se puede evitar usando múltiples bobinas receptoras y calculando la posición a partir de la relación de las señales recibidas (como en un transformador diferencial). En consecuencia, si cambia la temperatura, se anula el efecto, puesto que la relación de las señales no se altera para cualquier posición dada.

A diferencia de los métodos capacitivos, las técnicas inductivas resultan mucho menos afectadas por la presencia de materias extrañas, tales como agua o suciedad. Puesto que las bobinas pueden estar separadas en una distancia relativamente grande, la precisión de la instalación es menos problemática y los componentes principales de los sensores de posición inductivos se pueden instalar con tolerancias relativamente no estrictas. Esto no solamente ayuda a minimizar los costos del sensor y del equipo anfitrión, sino que también permite que los componentes sean encapsulados, permitiendo así que los sensores sean resistentes frente a efectos ambientales tales como inmersión prolongada, choque extremo, vibración o los efectos de entornos gaseosos explosivos o cargados de polvo.

Los sensores inductivos proporcionan un enfoque robusto, fiable y estable para la detección de posición y, por lo tanto, constituyen la opción preferida en aplicaciones en donde las condiciones adversas son habituales, como ocurren en aplicaciones de defensa, industria aeroespacial, industria en general y los sectores de gas y petróleo.

A pesar de su robustez operativa y de su fiabilidad, los sensores inductivos tradicionales tienen algunas desventajas que han impedido que su uso sea más generalizado. Para su construcción se utiliza una serie de conductores bobinados o carretes que deben devanarse con precisión con el fin de conseguir una medición precisa de la posición. Un número importante de bobinas deben devanarse para conseguir señales eléctricas intensas. Esta construcción de carrete bobinado hace que los sensores de posición inductivos tradicionales sean voluminosos, pesados y de alto coste.

Los ingenieros suelen comentar su preocupación por la susceptibilidad al ruido electromagnético y por este motivo consideran la posibilidad de utilizar sensores de posición inductivos. Esta preocupación está fuera de lugar habida cuenta de que los resolvers han sido utilizados durante muchos años en entornos electromagnéticos adversos de los recintos de motores para conmutación y control de velocidad. Al igual que ocurre con la estabilidad de la temperatura, la robustez en entornos electromagnéticos adversos se puede conseguir utilizando un enfoque diferencial con el que la energía electromagnética que penetra en diferentes partes del sensor sea objeto de una autocancelación efectiva. Por esta razón, los sensores inductivos como resolvers y transformadores LVDTs han constituido la opción preferida en sectores notoriamente preocupados por la seguridad, tales como el sector aeroespacial civil durante muchos años.

Un enfoque diferente para la detección inductiva

Otro enfoque para los sensores inductivos utiliza los mismos principios físicos, pero usando construcciones impresas laminares en lugar de los carretes devanados de cable. Éste es el enfoque adoptado por Zettlex. Ello significa que los devanados pueden obtenerse a partir de cobre grabado o mediante la impresión sobre una amplia gama de substratos, tales como película de poliéster, papel, laminados epoxídicos e incluso cerámica. Dichas construcciones impresas pueden hacerse con mucha mayor precisión que los devanados. Por lo tanto, se consigue un rendimiento de medición mucho mayor y a menor coste, volumen y peso manteniendo al mismo tiempo la estabilidad inherente y la robustez de la técnica inductiva.

Figura 3. Ejemplo de un sensor inductivo sucio, pero completamente funcional, con una construcción laminar impresa

Los IncOders de Zettlex son dispositivos sin contacto para medir ángulos con precisión. Los denominados IncOders tienen dos partes principales – un estator y un rotor – ambos con de forma de un anillo plano. El gran diámetro interior facilita la admisión de ejes pasantes, anillos rozantes, fibras ópticas, tubos y cables. Los encoders de ángulo inductivos de IncOder no requieren un montaje mecánico preciso, sino simplemente que el rotor y el estator puedan atornillarse al producto al que se aplican. Los encoders de ángulo de Zettlex no suelen verse afectados por la presencia de materias extrañas, lo que les hace ideales en entornos adversos donde los dispositivos capacitivos puede que no resulten suficientemente fiables.

| Capacitivo | Indicativo (bobinas tradicionales) | Inductivo (bobinas impresas) | |

| Alta resolución | Y | Y | Y |

| Alta capacidad de repetibilidad | Y | Y | Y |

| Alta precisión | Y | Y | Y |

| Resistencia a la presencia de suciedad, agua o condensación | Y | Y | |

| Resistencia a los efectos electrostáticos | Y | Y | |

| Operación robusta de EMC | Y | Y | Y |

| Baja deriva térmica | Y | ||

| Fácil de instalar | ? | Y | |

| Compacto | Y | Y | |

| Peso liviano | Y | Y | |

| Económico | ? | Y |