Dieser Artikel richtet sich an Ingenieure, Techniker und Studenten, die sich schnell ein grundlegendes Verständnis für Positionserfassung und Positionsgeber aneignen müssen. Er ist bewusst kurz und prägnant gehalten und soll lediglich ein Überblick und keine erschöpfende Abhandlung sein.

- Product Category: Ganze

- Servoantriebe

1. Einführung

Dieser Artikel richtet sich an Ingenieure, Techniker und Studenten, die sich schnell ein grundlegendes Verständnis für Positionserfassung und Positionsgeber aneignen müssen. Er ist bewusst kurz und prägnant gehalten und soll lediglich ein Überblick und keine erschöpfende Abhandlung sein.

2. Terminologie

Ingenieure mögen Fachsprache – sie hilft uns, Ingenieure von einfachen Sterblichen zu unterscheiden. Leider macht es der Fachjargon auch einem kompetenten Ingenieur aus einem Bereich des Ingenieurwesens schwer, einen anderen Fachbereich schnell zu verstehen. Positionserkennung ist da keine Ausnahme, also lassen Sie uns mit einigen Klarstellungen zur Terminologie beginnen.

Zunächst einmal werden Sie auf verschiedene Begriffe für „Sensor“ stoßen – Encoder, Geber, Detektor, Messwandler und sogar Sender. Es gibt einige Unterschiede, aber für die meisten Zwecke können wir davon ausgehen, dass alle Begriffe ein und dasselbe bedeuten. Wir verwenden hier den universellen Begriff Geber.

Um zu der verwirrenden Situation noch mehr beizutragen, handelt es sich bei einigen Gebern (v.a. Näherungssensoren) eigentlich um Näherungsschalter, da sie das Vorhandensein oder Fehlen eines Objekts erkennen. Das bedeutet, dass sie ein einfaches digitales ein- oder ausschaltbares Ausgabesignal erzeugen und keine kontinuierliche Messung der Position vornehmen. In diesem Artikel konzentrieren wir uns jedoch auf echte Geber und nicht auf Schalter. Mit anderen Worten, Sensoren, die ein Signal (meist elektrisch) erzeugen, das proportional zur Position entlang eines Messpfades ist.

Es gibt auch eine Reihe von Begriffen, die sich auf die (lineare und rotierende) Positionen beziehen – Verschiebung, Winkel, Winkellage, Dreh-, Drehung, linear. Auch hierbei verwenden wir im vorliegenden Artikel den allgemein verständlichen Begriff „Position“, sowohl für lineare als auch für Winkelgeometrien.

Abb. 1 – Dreh- und Linearpositionsgeber

Viele, aber nicht alle, Positionsgeber können auch als Drehzahl- oder Geschwindigkeitsgeber fungieren. Da Drehzahl oder Geschwindigkeit als die Änderungsrate der Position definiert werden kann, ist jeder Positionsgeber, dessen Position häufig aktualisiert wird, in der Tat auch ein Drehzahl- / Geschwindigkeitsgeber. Drehzahl bzw. Geschwindigkeit kann von gängigen, modernen Steuerungssystemen leicht bestimmt werden, indem man die Ausgabesignale des Gebers zeitlich differenziert oder, einfacher gesagt, Positionsänderungen im Verhältnis zur Zeit zählt.

Positionsgeber sind entweder Absolutwert- oder Inkrementalgeber. Die Ausgabe eines Inkrementalgebers ändert sich nur bei Positionsänderungen. Absolutwertgeber erzeugen ein Signal, das proportional zur tatsächlichen Position ist, unabhängig davon, ob bei Stillstand oder in Bewegung. Um festzustellen, ob es sich um einen Absolutwert- oder Inkrementalgeber handelt, sollte man am Besten die Vorgänge während der Einschaltphase beobachten. Wird ein echtes Positionssignal auch ohne Bewegung ausgegeben, handelt es sich um einen Absolutwertgeber.

3. Grundlagen der Positionsmessung

Vielleicht haben Sie an dem Tag an der Uni gefehlt, als die Theorie der Instrumentierung behandelt wurde: Genauigkeit, Auflösung, Wiederholgenauigkeit und all diese Dinge. Keine Sorge, Sie sind in bester Gesellschaft – viele Ingenieure haben dieses Thema entweder vergessen oder nie wirklich verstanden. Die Terminologie und die ziemlich esoterischen Konzepte der Instrumentierung können verwirrend sein. Dennoch sind sie wichtig für die Auswahl des richtigen Positionssensors für Ihre Anwendung. Wenn Sie bei der Auswahl einen Fehler machen, kann es passieren, dass Sie viel zu viel für überspezifizierte Wandler bezahlen; es kann aber auch passieren, dass Ihr Produkt oder Steuerungssystem nicht leistungsstark genug ist.

Zunächst einige Definitionen:

- Die Genauigkeit eines Gebers ist der Maßstab für die Richtigkeit der Ausgabe

- Die Auflösung steht für die kleinste messbare Schrittweite für die Zu- oder Abnahme der Position

- Die Präzision eines Gebers beschreibt den Grad der Wiederholbarkeit.

- Die Linearität eines Gebers ist die Differenz zwischen dem Ausgang des Gebers und der zu messenden Istposition

Um den Unterschied zwischen Genauigkeit und Präzision zu verstehen, können wir das Bild eines Pfeils verwenden, der auf ein Ziel geschossen wird. Genauigkeit beschreibt, wie genau der Pfeil in den inneren Ring trifft.

Abb. 2 – ein exakter Schuss (links) und Präzisionsschießen (rechts)

Beim Abschießen mehrerer Pfeile ist die Präzision gleich der Größe der Pfeilgruppe. Wenn alle Pfeile nahe beieinander liegen, wird die Gruppe als präzise, also mit hoher Wiederholgenauigkeit, bezeichnet.

Ein perfekt linearer Positionsgeber ist also perfekt genau. In den meisten Anwendungen ist Linearität gleichbedeutend mit Genauigkeit.

Das alles scheint also ziemlich einfach – man muss nur für jede Anwendung hochgenaue und hochpräzise Geber spezifizieren und ist damit auf der sicheren Seiten, richtig? Leider hat eine solche Herangehensweise einen großen Haken. Erstens sind hochgenaue Geber sehr teuer. Zweitens können hochgenaue Geber eine sehr sorgfältige Installation erfordern, was aufgrund von Vibrationen, unterschiedlicher Wärmeausdehnung oder höchstwahrscheinlich aufgrund von Kosten nicht praktikabel ist. Drittens sind einige Arten von hochpräzisen Gebern äußerst empfindlich und es kann in rauen Umgebungen zu Fehlfunktionen oder Ausfällen kommen.

Die optimale Strategie ist daher, zu spezifizieren, was erforderlich ist – nicht mehr und nicht weniger. Bei einem Positionsgeber in einem industriellen Durchflussmessgerät, zum Beispiel, ist Linearität keine wichtige Anforderung, da das Fließverhalten der Flüssigkeit wahrscheinlich nicht linear sein wird. Hier hat der Grad der Wiederholbarkeit bei unterschiedlichen Umgebungsbedingungen wahrscheinlich Priorität. Es ist zu beachten, dass in vielen technischen Anwendungen Auflösung und Wiederholbarkeit oft wichtiger sind als Linearität.

Bei einer CNC-Drehmaschine beispielsweise sind Genauigkeit und Präzision wahrscheinlich wichtige Anforderungen. Entsprechend sind hier bei einem Positionsgeber hohe Genauigkeit (Linearität), Auflösung und hohe Wiederholgenauigkeit auch in schmutzigen, feuchten Umgebungen über längere Zeiträume ohne Wartung wichtige Anforderungen.

4. Gängige Arten von Positionsgebern

Positionsgeber werden in einer Vielzahl von industriellen und kommerziellen Anwendungen eingesetzt, von hochpreisigen Militär- und Verteidigungsanwendungen bis hin zu preiswerten Automobil- und Verbrauchergeräten. Tatsächlich ist die Positionsmessung nach der Temperaturmessung die zweithäufigste Eigenschaft, die wir in unserem Leben messen müssen.

Abb. 3 – Positionsgeber werden in Militär- und Verteidigungsanwendungen eingesetzt

Heutzutage gibt es eine riesige Auswahl an Positionsgebern, wie also wählt man den richtigen aus? In diesem Abschnitt werden die wichtigsten Geberarten und ihre jeweiligen Stärken und Schwächen beschrieben..

4.1 Potentiometer

Obwohl der Trend zu berührungslosen Sensoren geht, sind Potentiometer („Potis“) nach wie vor die am häufigsten verwendeten Positionsgeber. Diese Geber messen einen Spannungsabfall, wenn sich der/die elektrische(n) Kontakt(e) entlang einer Widerstandsbahn bewegt/bewegen. Das bedeutet, dass die Position proportional zur Spannungsausgabe ist. Potis sind als rotierende, lineare oder kurvilineare Ausführung erhältlich und sind im Allgemeinen kompakt und leicht. Ein einfaches Gerät kostet lediglich Centbeträge, wobei hochpräzise Ausführungen an die 200 Euro kosten können. Linearitäten von weniger als 0,01% sind durch Lasertrimmen der Widerstandsbahnen möglich.

Potentiometer funktionieren gut in Anwendungen mit einfachen Arbeitszyklen, bei günstigen Umgebungsbedingungen und moderater Leistung. Leider sind Potis besonders in Umgebungen mit hohen Vibrationen bzw. mit Fremdkörpern wie Staub oder Sand, die die Widerstandsbahn beschädigen, verschleißanfällig. Hochwertige Geräte bieten eine lange Lebensdauer in Bezug auf die Anzahl der Zyklen, wobei die Auswirkungen von Vibrationen hierbei oft nicht in Betracht gezogen werden.

Es ist auch zu beachten, dass Potentiometer oft eine „unendliche Auflösung“ angeben. Das ist in der Theorie zwar richtig, jedoch benötigen viele Steuerungssysteme digitale Daten, so dass die tatsächliche Auflösung der des Analog-Digital-Wandlers entspricht (der in die Kostenkalkulation einbezogen werden muss).

Seltsamerweise werden Potis in einigen sicherheitsrelevanten Anwendungen in der Luft- und Raumfahrt, der Medizin und Petrochemie als „einfache Geräte“ eingestuft. Dahinter steckt die Tatsache, dass sie zahlreichen Ausfallmodi unterliegen und gleichzeitig nicht der gleichen strengen Design- und Auswahlkontrolle durch Zertifizierungsstellen unterzogen werden. Diese Situation ist blöd aber leider wahr und macht es schwierig, unzuverlässige Potis in einigen Anwendungen zu ersetzen.

Vorteile: Geringe Kosten, einfache Bauweise, kompakt, leicht, kann auf hohe Genauigkeit eingestellt werden.

Nachteile: Verschleiß, Vibrationen, Fremdkörper, extreme Temperaturen

Abb. 4 – typischer Eintaktpotentiometer

4.2 Optische Geber

Optische Geber werden gewöhnlich als Encoder bezeichnet und sind eine gängige Form von Positionsgebern, die von einfachen Geräten, die ein paar Euro kosten, bis hin zu Präzisionseinheiten, die bis zu 10.000 Euro kosten können, reichen. Bei all diesen Geräten ist das Grundprinzip das gleiche: Ein Lichtstrahl wird durch oder auf ein Gitter gestrahlt; das resultierende Licht wird mit einem Photodetektor gemessen und ein Positionssignal erzeugt.

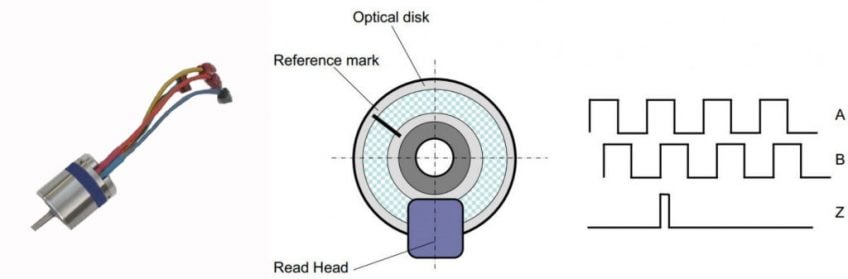

Abb. 5 – Optische Geber verwenden eine optische Scheibe zur Winkelmessung

Integrierte Drehgeber sind weit verbreitet, typischerweise mit 50-5.000 Zählwerten pro Umdrehung, und sie haben sich in günstigen Anwendungsbedingungen bewährt. Wenn jedoch in robusteren Umgebungen die Linse oder das Gittersystem durch Fremdkörper wie Schmutz, Späne oder Wasser verdeckt wird, führt dies zu einem Messausfall.

Bei der Auswahl eines optischen Gebers ist zu beachten, dass, wenn der Sensor mit 1.000 Zählwerten pro Umdrehung angegeben wird, dies nicht bedeutet, dass er auf 1/1.000stel einer Umdrehung genau ist. Das Datenblatt des Gebers muss sorgfältig gelesen werden, insbesondere bei Encoder-Kits oder Ringdrehgebern, bei denen der Anwender den Geber äußerst genau montieren muss und es keine Verunreinigung geben darf.

Hat der Geber eine Glasscheibe, verfügt er nur über eingeschränkte Stoßfestigkeit.

Vorteile: Hohe Auflösung; hervorragende Genauigkeit bei präziser Montage; große Verfügbarkeit.

Nachteile: Fremdkörper; verhängnisvolle Ausfälle ohne Vorwarnung; Schock; extreme Temperaturen

4.3 Magnetische Geber

Magnetgeber arbeiten alle nach einem ähnlichen Messprinzip: wenn sich ein Magnet relativ zu einem Magnetdetektor bewegt, ändert sich das Magnetfeld proportional zu seiner relativen Verschiebung. Eine gängige Form sind Hall-Effekt-Geräte, die in Chipform erhältlich sind. Sie werden häufig in Automobil- und Elektromotoranwendungen mit geringer Messleistung eingesetzt.

Abb. 6 – Hall-Effekt-Sensoren sind die häufigste Art von Magnetgebern

Magnetgeber überwinden viele der mit optischen Geräten verbundenen Nachteile, da sie toleranter gegenüber Fremdstoffen sind. Dennoch werden diese Geber aufgrund der magnetischen Hysterese und des Bedarfs an technischer und mechanischer Präzision zwischen beweglichen und stationären Teilen selten für Anwendungen mit hoher Genauigkeit eingesetzt. Das Datenblatt eines Magnetgebers muss hinsichtlich der Installationstoleranzen, des Temperaturkoeffizienten und der Betriebstemperatur genau durchgelesen werden.

Auch spielt die Nähe zu magnetischen Materialien oder elektrischen Kabeln eine Rolle. Magnete können Fremdpartikel anziehen, auch das Auftreten von Spänen oder Partikeln im Laufe der Zeit ist eine Fehlerquelle. Magnetgeber werden üblicherweise nicht für Anwendungen mit rauen Bedingungen mit Schlägen und Stößen eingesetzt, da die modernen NdFeB-Magnete bekanntlich spröde sind.

Vorteile: Ziemlich robust; beständig gegen die meisten Flüssigkeiten.

Nachteile: Temperatur; Hysterese; mechanische Präzision; nahegelegene Stahl-/DC-Quellen und schlechte Schlag-/Stoßbeständigkeit.

4.4 Magnetostriktiv

Diese Geber nutzen ein ungewöhnliches Phänomen namens „Magnetostriktion“, das in einigen wenigen Materialien vorhanden ist. Wenn sich ein Magnet dem Material nähert, bewirkt er, dass die Energie, die entlang des Materials fließt, durch eine Längenänderung reflektiert wird. In dem Zeitraum, den der Energieimpuls benötigt, um durch einen Streifen magnetostriktiven Materials (meist ein dünner Draht oder Streifen) durch und wieder zurück zu fließen, wird die Positionsänderung gemessen.

Fast alle magnetostriktiven Sensoren sind linear, da der empfindliche magnetostriktive Streifen sorgfältig in einem Gehäuse, wie beispielsweise einem Aluminiumprofil, gehalten werden muss. Durch das Gehäuse sind magnetostriktive Vorrichtungen verschleißfrei, haben eine lange Lebensdauer und können in Hochdruckanwendungen wie beispielsweise Hydraulikzylindern eingesetzt werden.

Jeder Geber muss vom Hersteller kalibriert werden, was die magnetostriktiven Geber in Kombination mit dem Präzisionsgehäuse relativ teuer macht. Diese Technik ist auch empfindlich gegenüber allen anderen Faktoren, die die Fließzeit beeinflussen – insbesondere der Temperatur. In Datenblättern für magnetostriktive Geber wird die Genauigkeit oft bei konstanter Temperatur angegeben, so dass Konstrukteure ihre eigenen Berechnungen mit dem angegebenen Temperaturkoeffizienten durchführen müssen.

Das winzige magnetostriktive Element ist sehr empfindlich und die Halterungen an beiden Enden müssen hochpräzise sein. Unter dem Strich bedeutet dies, dass magnetostriktive Geber nicht in rauen Bedingungen mit Stößen oder Vibrationen eingesetzt werden sollten.

Vorteile: Robust; gut geeignet für hohe Drücke; Genauigkeit in % steigt mit zunehmender Länge.

Nachteile: Ziemlich teuer; Schock; Temperatureffekte; ungenau über kurze Strecken (<100mm)

4.5 Kapazitive Geber

Ein Kondensator ist eine elektrische Vorrichtung, die Ladung speichert. Kondensatoren bestehen im Prinzip aus zwei elektrisch leitfähigen Flächen, die von einem isolierenden Material voneinander getrennt sind. Die Ladungsmenge, die der Kondensator speichern kann, variiert je nach Größe der Platten, ihrer prozentualen Überlappung, ihrer Trennung und der Durchlässigkeit des Dieelektrikums. In seiner einfachsten Form misst ein kapazitiver Positionsgeber den Abstand der Platten. Die Verschiebungen belaufen sich typischerweise über weniger als 1 mm für die Last-, Dehnungs- und Druckmessung.

Eine andere Form wird für die rotative oder lineare Positionserfassung verwendet, bei der eine Reihe von geschliffenen oder geätzten Platten entlang der Messachse angeordnet sind. Wenn sich eine weitere Platte darüber hinweg bewegt, ändert sich die Kapazität der Schaltungen entlang der Achse und zeigt die relative Position der beiden Teile zueinander an. Kapazitive Positionsgeber sind keine gängigen Elemente und werden selten in sicherheitsrelevanten Anwendungen eingesetzt. Leider wird die Kapazität neben der Überlappung der Platten usw. auch durch Temperatur, Feuchtigkeit, umgebende Materialien und Fremdkörper beeinflusst, was die Entwicklung eines stabilen, hochpräzisen Positionsgebers schwierig macht.

Ich arbeite seit fast 30 Jahren in den Bereichen Sensorik, Automatisierung und Elektronik. Ich habe noch nie einen Konstrukteur getroffen, der mit der Wahl seines kapazitiven Positionsgebers zufrieden war. Kapazitive Sensoren haben bei erfahrenen Ingenieuren einen schlechten Ruf und werden selten bis gar nicht für sicherheitsrelevante Anwendungen eingesetzt. Einige Hersteller nennen die Geber auch nicht mehr „kapazitiv“, sondern verwenden stattdessen alternative Begriffe wie Ladungsspeicher, Ladungskopplung oder elektrischer Effekt, um die Dinge schön zu reden. Das ist nicht gut. Es gibt zu viele Aspekte, die schief gehen können, so dass diese Technik am besten vermieden werden sollte, es sei denn, Sie benötigen den Geber für hochgenaue Messungen in äußerst stabilen oder klinischen Anwendungen.

Vorteile: Kompakt; geringer Stromverbrauch.

Nachteile: Hohe Temperatur- und Feuchtekoeffizienten; empfindlich gegenüber Fremdstoffen; enge Einbautoleranzen.

4.6 Herkömmliche Induktivgeber

Herkömmliche induktive Positionsgeber arbeiten nach dem induktiven oder Transformationsprinzip und werden seit mehr als 100 Jahren eingesetzt. Sie haben einen ausgezeichneten Ruf durch ihren sicheren und zuverlässigen Betrieb in rauen Bedingungen und sind daher in vielen sicherheitsrelevanten Anwendungen beinahe immer die erste Wahl.

Abb. 8 – Herkömmliche Induktivgeber haben einen ausgezeichneten Ruf durch sicheren und zuverlässigen Betrieb.

Lineare induktive Positionsgeber werden allgemein als Transformatoren mit variablem Widerstand oder als lineare Differentialtransformatoren (linear variable differential transformer (LVDT)) bezeichnet. Rotierende Ausführungen werden als Synchros, Resolver oder RVDTs (rotary variable differential transformer) bezeichnet. LVDTs verwenden eine Transformatorbauweise mit mindestens drei Drahtspulen: einer Primär- und zwei Sekundärspulen. Während sich die Stange bewegt, variiert sie die elektromagnetische Kopplung zwischen der Primärspule und den Sekundärspulen. Das Verhältnis der induzierten Signale gibt die Position der Stange in Bezug auf die Spulen an. Dieses radiometrische Verfahren ist entscheident für die hohe Stabilität und Messgenauigkeit von LVDTs.

Während für optische und magnetische Geber die Elektronik in der Nähe des Messpunktes sein muss, kann Sie für induktive Geber vom Messbereich entfernt positioniert werden, wodurch der Geber in rauen Umgebungen betrieben werden kann, während die Elektronik an einem geschützten Ort ist.

Aufgrund der Bauweise der Transformatoren mit Wicklungen sind sie jedoch meist groß, sperrig und teuer.

Vorteile: Hohe Genauigkeit; zuverlässig; robust; extreme Umgebungen; weit verbreitet.

Nachteile: Teuer, sperrig, schwer.

4.7 Neue Induktivgeber oder Incoder

Induktivgeber der neuen Generation – oft auch als Incoder bezeichnet – nutzen die gleichen Grundprinzipien wie herkömmliche Induktivgeber, und bieten damit eine gute, berührungslose Messleistung in rauer Umgebung. Anstatt sperriger Drahtspulen verwenden diese Geber gedruckte Schaltungen auf flexiblen oder starren Platten.

Der Übergang zu gedruckten Wicklungen bringt weitere spezifische Vorteile:

- Starke Reduzierung der Produktionskosten, Größe und des Gewichts

- Größere Flexibilität in der Bauform

- Beseitigung von Ungenauigkeiten aus dem Wicklungsverfahren

- Komplexe Messgeometrien wie kurvenförmige, 2D- und 3D-Positionserfassung

- Durch den Einsatz von mehrschichtigen Leiterplatten (z.B. redundante Geber in sicherheitsgerichteten Anwendungen) können mehrere Geber im gleichen Einbauraum platziert werden.

Abb. 9 – Incoder der neuen Generation

Das EMV-Verhalten ist im Allgemeinen vergleichbar mit dem von Resolvern oder LVDTs. Dies wird durch den zunehmenden Einsatz von induktiven Bauelementen der neuen Generation in der Luft- und Raumfahrt und in militärische Anwendungen belegt.

Vorteile: Hohe Genauigkeit; zuverlässig; robust; mehrere Geometrien; kompakt; leicht.

Nachteile: Teurer als Potentiometer

5. Häufige Fehler

Nachfolgend finden Sie eine Liste der häufigsten Fehler, die Ingenieure in Bezug auf Positionsgeber machen:

Keine Kostenkalkulation bezüglich Ausfall der Geber. Alle Ingenieure wollen eine kostengünstige Lösung. Das ist jedoch nicht dasselbe wie die einfache Auswahl des kostengünstigsten Gebers. In der Regel verursacht der Ausfall eines Gebers im Betrieb einen hohen Aufwand und ist um ein Vielfaches teurer als die Kosten für einen Positionsgeber. Anders gesagt ist die beste und kostengünstigste Gesamtlösung die, einen Geber auszuwählen, der im Betrieb ausfallsicher ist. Außerdem ist auch die Art des Ausfalls/Versagens zu berücksichtigen. Ein Geber, der bei einem Ausfall nicht mehr funktioniert , ist in der Regel weitaus weniger problematisch und kostspielig als ein Geber, der ausfällt und dadurch glaubwürdige aber falsche Messwerte liefert. Die Folgen von falschen Gebermesswerten in Bezug auf Kosten und Sicherheit können sogar noch größer sein als ein Geber, der einfach nicht mehr funktioniert oder eine Fehlermeldung ausgibt.

Fehlende Kenntnis über den Unterschied zwischen Wiederholbarkeit, Auflösung und Genauigkeit nicht. Beachten Sie hierzu Abschnitt 3 und vergewissern Sie sich, dass sie diese Grundlagen verstehen. Machen Sie nicht den Fehler, Auflösung und Genauigkeit zu verwechseln (oft von der Positionsgeberindustrie verbreitet). Nur weil ein optischer Geber eine Million Zählungen pro Umdrehung erzeugt, bedeutet das nicht, dass er auf ein Millionstel einer Umdrehung genau ist – weit gefehlt. Hingegen ist die Wiederholgenauigkeit oft die Hauptanforderung in vielen technischen Anwendungen, so dass hochgenaue (und damit hochpreisige) Geber eingesetzt werden müssen.

Wahl der falschen Geberart für die Betriebsumgebung. Der Mensch hat sich Möglichkeiten ausgedacht, die meisten grundlegenden physikalischen Phänomene zur Positionsmessung zu nutzen, indem er optische, magnetische, kapazitive, resistive und induktive Verfahren einsetzt. Jedes Verfahren hat seine eigenen Stärken und Schwächen. Folgende Kombinationen passen in der Regel nicht zusammen:

- Resistive (potentiometrische), optische oder kapazitive Geber für schmutzige oder nasse Umgebungen. Kondensation und Oberflächenvereisung in Geräten für Außenbereiche ist eine häufige Fehlerursache.

- Optische, magnetische oder kapazitive Geber für Anwendungen mit extremen Betriebstemperaturen (die meisten funktionieren nicht über 125°C)

- Magnetgeber, bei denen eine hohe Messleistung erforderlich ist, es sei denn, Magnetfelder können beseitigt werden und eine präzise mechanische Gebermontage ist möglich

- Potentiometer in Anwendungen mit starken oder langanhaltenden Vibrationen. Ihre elektrischen Gleitkontakte unterliegen Verschleiß und Ausfall durch viele schwingungsinduzierte mikroskopische Bewegungen.

Messwerte abzuleiten, anstatt direkt zu messen. Eine wichtige Konstruktionsregel für Positionsgeber ist es, die Position des betreffenden Objekts zu messen. D.h. messen Sie die Position direkt. Versuchen Sie nicht, die Position einer Komponente durch Messen der Position einer anderen Komponente, wie eines Getriebes am Ende des Antriebsstrangs oder eines Motors, abzuleiten oder zu berechnen. Es besteht die Gefahr von Umkehrspiel, mechanischem Spiel, Teil-zu-Teil-Versatz, mechanischem Versagen, differentieller thermischer Ausdehnung/Kontraktion usw., die zwangsläufig die Messleistung und Zuverlässigkeit beeinträchtigen.

Nichtbeachten von Kabeln und Steckern. Kabel und Stecker sind eine der Hauptursachen für den Ausfall von Gebern. Achten Sie darauf, dass diese in jeder Kontruktionsausführung berücksichtigt werden und insbesondere Kabel in Anwendungen mit Bewegung, Stößen und Vibrationen zugentlastet sind.

Das Kleingedruckte im Datenblatt des Gebers übersehen. Die Konkurrenz in der Sensorindustrie ist sehr hoch. Leider führt dies dazu, dass manche Hersteller ihre Spezifikationsdaten etwas zu aggressiv bewerben. Oft kommen sie damit durch, weil die Industrie auch weiß, dass viele Ingenieure Artikel wie diesen nicht gelesen haben. Das hat zur Folge, dass ein Geber z.B. mit einer Auflösung von 10.000 Zählwerten pro Umdrehung angepriesen wird – aber ohne Angabe der Genauigkeit. Ein weiteres Beispiel sind Geber mit beeindruckend hoher Auflösung aber deutlich geringerer Wiederholgenauigkeit – also viel Auflösung, aber auch viel Rauschen im Ausgabesignal. Es ist also sehr wichtig, sich von den schlagenden Argumenten in einem Datenblatt nicht täuschen zu lassen – lesen Sie das Kleingedruckte.

6. So spezifizieren Sie einen Positionsgeber

Der erste und wichtigste Schritt bei der Auswahl eines Positionsgebers für Ihr Projekt ist die absolute Klarheit darüber, was benötigt wird, insbesondere in Bezug auf Geberauflösung, Wiederholbarkeit und Linearität. Eine Überspezifizierung eines dieser Aspekte verursacht unnötige Kosten. Wählen Sie einen Geber, der bei minimalen Gesamtkosten für den Zweck geeignet ist; kalkulieren Sie auch einen Betrag für Betriebsausfällen in Ihrer Analyse mit ein.

Sie können die folgenden Punkte als Checkliste verwenden, um sicherzustellen, dass Sie alle wichtigen Faktoren in Ihrer Spezifikation berücksichtigt haben. Sie sollten diese Liste auch zusammen mit einer technischen Hüllzeichnung dem potentiellen Hersteller vorlegen, um sie als Basis für Beratungsgespräche zu nutzen

- Geometrie – z.B. linear oder drehbar, kurvenförmig, 2D oder 3D

- Einbauraum– mechanische Montagepunkte, Kabelverlegung und Einbauraum

- Messart– inkremental oder absolut

- Tatsächlicher Messbereich– z.B. 360 Grad oder 600mm

- Auflösung – also die kleinste Änderung, die gemessen werden soll – zum Beispiel 0,1 Grad oder 0,2 mm

- Wiederholbarkeit – also die Stabilität der Messung angesichts der Rückkehr zum gleichen Punkt – Wiederholbarkeit z.B. = +/-0,025mm

- Linearität – die maximal zulässige Abweichung von einem perfekt genauen Messwert. Hierüber sollten Sie sich genau Gedanken machen, da wir oft feststellen, dass für viele Anwendungen die Wiederholbarkeit der Wichtigste Aspekt ist.

- Betriebs– und Lagertemperatur – -40 + 85 °Celsius ist gängig

- Stromversorgung – zum Beispiel, 5V, 12V oder 24V

- Elektrische Ausgabe – zum Beispiel serielle Daten, A/B Impulse, 0-10V, 4-20mA

- Ungewöhnliches – z.B.: “Wir wollen den Stromverbrauch so gering wie möglich halten“ oder „es ist zum Eintauchen in heiße Schwefelsäure“ oder „wir verwenden ein kapazitives Gerät und haben Zuverlässigkeitsprobleme“